Es zischt, dampft und hämmert in der Werkstatt des Familienunternehmens Gusset. Hinter der Giesserei leuchtet das imposante Stockhorn wie ein Ölgemälde aus der Romantik. In der authentischen, dunklen Halle treffen wir auf Joëlle Gusset. Sie ist Mitglied der Familie, welche im bernerischen Uetendorf in der neunten Generation Glocken giesst. «Unser Nachname hat aber nichts mit der Bezeichnung unseres Handwerks zu tun», erklärt die junge Frau. Der Ursprung ihrer Familie sind französische Hugenotten, welche «umherziehende ‹Chessu-Flicker› waren».

Von der Köchin zur Giesserin

Nicht nur, was ihre familiäre Geschichte angeht, ist Gusset im Bild – seit sechs Jahren formt, prägt, giesst und fertigt sie Glocken aller Art. Die junge Frau ist gelernte Köchin. Nach der Ausbildung zog es sie aber in die Werkstatt ihrer Onkel. «Ich fühle mich hier wohl – es gibt aber immer noch viele Leute, die sich fragen, was eine Frau in der Werkstatt macht», bemerkt sie. «Mir fällt auch auf, dass Kuverts mit technischem Inhalt nur an den Mann adressiert werden». Doch bevor wir die Fehleinschätzung von festgefahrenen Geschlechterrollen auflösen, legen wir unser schon fast peinlich klinisch sauberes Material auf die braun-sandigen Oberflächen der Werkbank und los gehts auf den Rundgang.

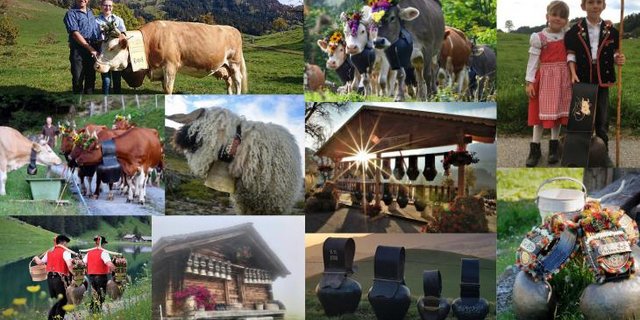

Glocken-Bilderwettbewerb

Machen Sie mit bei unserem grossen Glocken-Bilderwettbewerb! Zum Wettbewerb

Glocken für Kuh, Geiss oder Hochzeit

Basis jeder Glocke ist eine sogenannte Mutterglocke. Gussets besitzen rund fünfzig Modelle. «Zum Teil sind diese Mutterglocken über 100-jährig», sagt Joëlle Gusset. Sie legt einen Formkasten über das Modell und füllt mit geübten und schwungvollen Bewegungen den eisernen Formkasten mit quarzhaltigen Natursand. Von der vielfachen Wiederverwendung ist das Material braun und gut verformbar. Mittlerweile kommen längst nicht nur unsere Kühe und Geissen in den Genuss, mit Glocken verziert zu werden. Heutzutage sind die bronzenen Perlen beliebte Hochzeits- oder Geburtstagsgeschenke, Schwingfest-Preise oder andere Ehrengaben. Dies bekam der sechsköpfige Betrieb dieses Jahr gut zu spüren. Normalerweise gehe rund die Hälfte der Produktion in das landwirtschaftliche Gewerbe. Die andere Hälfte machten Geschenke für private Anlässe aus, rechnet Joëlle Gusset vor. Flink befestigt sie den zweiten Teil des eisernen Formkastens.

Handarbeit braucht seine Zeit

«Heuer sieht es schon anders aus. Alle Schwingfeste wurden abgesagt, Hochzeiten fielen grösstenteils auch aus – da haben wir schon ein bisschen um unsere Produktion gebangt», gibt Gusset zu. Doch der kleine Familienbetrieb blieb dynamisch. «Wir sind nun daran, unseren Schauraum aufzustocken. Trotz der Pandemie haben wir zum Glück eine gute Anzahl Aufträge», sagt Gusset währenddem sie den gefüllten Formkasten umdreht, um auch das Innere der Mutterglocke mit dem Kakao-farbigen Sand aufzufüllen. An der Oberfläche der eingefüllten Form höhlt sie eine kleine Einbuchtung aus. «Mit dem Stecher bereite ich nun die Löcher vor, wo später der heisse Kupfer-Zinn-Guss einfliesst», fährt sie fort.

Rund 50 Glocken pro Woche

Danach klopft sie die Formhälften auseinander und entfernt das Modell vorsichtig aus seinem sandigen Mantel. Elegant bepudert sie die Kernform mit dem mehlartigen Talg. Dieser dient dazu, dass sich das eingegossene Kupfer später gut vom Modell löst. Hinten in der Werkstatt knallt und zischt es. Hans Gusset heizt bereits den Gas-Ofen für das bevorstehende Giessen vor. Zweimal wöchentlich giesst das Team rund 25 Glocken in diversen Grössen und Formen.

«Man sieht das Resultat, ob gut oder schlecht.»

Joëlle Gusset über die Vorzüge ihrer beruflichen Tätigkeit als Glockengiesserin.

Joëlle Gusset prägt die Mantelform mit den vom Kunden gewünschten Beschriftungen, Siegel oder Stempel. Sie ist zwar konzentriert, erklärt uns aber gleichzeitig das Giessen. Als Ausgangsmaterial dient eine Legierung aus 81 % Kupfer und 19 % Zinn. «Wir verwerten dafür auch altes Kupfer», sagt Gusset und versucht, die Geräusche des brodelnden und ratternden Schmelzofens zu übertönen. Um die Fliessfähigkeit der Mischung zu gewährleisten, wird hie und da eine Handvoll Phosphor-Granulat dazugegeben. Bei der Demonstration entweicht eine kompakte Rauchwolke und es faucht aus dem 1280 Grad heissen Apparat.

Kupfer wiederverwerten

Joëlle Gusset setzt die Mantelform wieder mit der Kernform zusammen. Der entstandene Hohlraum wird nun mit der Legierung eingegossen. Weil für den Guss auch Restmaterial verwendet wird, müssen die teils aufschwimmenden Fremdkörper vor dem Eingiessen abgeschöpft werden. Gusset hat sich dafür in eine etwas festere Arbeitskleidung geworfen. Mit Schutzhelm, Handschuhen und Stahlkappen gewappnet, unterstützt sie ihre Onkel bei der heiklen Arbeit.

Wie hellorange Lava brodelt die Flüssigkeit im Gussloch der Glocken. Es scheint durchaus nachvollziehbar, dass man die frisch gebackenen Formen eine Weile auskühlen lässt. Während dieser Zeit wird der Schmelzofen wieder mit Kupfer gefüllt, um die Restwärme zu nutzen.

Grob aber doch präzise

Nun befreit die Equipe die frischen Glocken aus ihren Eisen-Hüllen. Dabei werden die Sandmodelle, welche die Einfüll-Formen definierten, zerstört und für die nächsten Glocken wiederverwertet. Auch die Einguss-Kanäle schlagen sie ab. Die Bewegungen der Arbeiter wirken grob aber präzise. Umso erstaunlicher ist es, die noch im Restsand eingepackten Glocken inmitten des dampfenden Materials und der noch glühenden Formen auszumachen. Um den klebrigen braunen Sand schliesslich noch ganz loszuwerden, werden die Glocken im folgenden Schritt sandgestrahlt und poliert. Goldene Späne berieseln dabei den hölzernen Boden. «Diesen Arbeitsschritt nennt man ‹Abdrehen›», erklärt Hans Gusset mit selbst gebastelten Werkzeugen in seinen grossen Händen. «Jetzt fehlt nur noch der ‹Lätsch› und die Kelle», fährt er fort.

Im Schau-Raum oberhalb der Werkstatt zeigt uns Joëlle Gusset die eigenen Glocken und die zugekauften Treicheln. Die Riemen werden in der nahegelegenen Sattlerei hergestellt. Bei der Verzierung der Riemen spürt die Glockengiesserin eine Tendenz von gestickten Verzierungen hin zu geschnitzten Sujets.

Ein unlernbarer Beruf

In der Schweiz gibt es mittlerweile nur noch rund sechs Glockengiessereien. Eine offizielle Ausbildung als Glockengiesser(in) existiert bisweilen nicht. Verwandte Lehren als Stahlgiesser(in) oder Gusstechnologe(in) werden mittlerweile aber angeboten, weiss Joëlle Gusset. Am Ende des Rundgangs demonstriert Hans Gusset eine frisch entstandene Glocke. Der heimelige Klang sickert in unser Gehör ein und vermischt sich schliesslich mit dem Surren des immer noch heissen Gas-Ofens. Und so verlassen wir fasziniert, mit vollen iPhone-Speichern und leeren Batterien die Werkstatt im Schosse des Stockhorns.

Weitere Bilder aus der Giesserei

Finden Sie in der Fotogalerie weitere Bilder von der Herstellung einer handgemachten Glocke.