Hart und trotzdem elastisch, das sei das Geheimnis eines guten Träfs, erklärt Beat Grunder. Er ist Schreiner, Träf-Hersteller und leidenschaftlicher Hornusser bei der Hornusser-Gesellschaft Wäseli in Utzigen BE.

Mit 300 Stundenkilometern

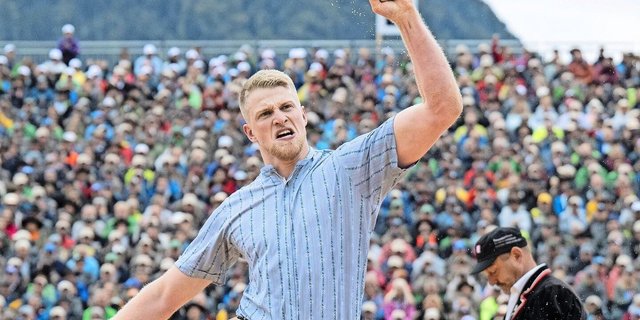

Volle Konzentration und ein wenig Mut zum Risiko: Den Stecken aus Karbonfasern über die Schulter geschwungen, holt der Hornusser zum Abschlag aus. Das Träf, das runde Holzstück vorne am Stecken, überträgt die Schwungkraft rechtwinklig auf den Hornuss. Mit rund 300 Stundenkilometern wird das 78 Gramm schwere Flugobjekt ins Feld geschlagen. Nur fürs geübte Auge ist die Flugbahn sichtbar. Mit immer noch etwa 160 Stundenkilometern trifft der Hornuss auf die Mannschaft im Ries. Die farbigen Schindeln fliegen dem Hornuss entgegen, um ihn so früh wie möglich «abzutun», wie es im Hornusser-Jargon heisst. Schliesslich wird die Schlagweite in Punkte umgerechnet.

Sicherer ist, wer beim Abtun einen Helm trägt. Obligatorisch ist die Helmpflicht erst für die Spieler der Jahrgänge 1984 und jünger. Körpertreffer sind dennoch selten. Anders schien das vor 1900 gewesen zu sein: Damals wurden Körpertreffer oft besser gewertet als Nousse, die nicht von der Mannschaft im Feld abgewehrt werden konnten. Nicht nur die Regeln haben sich verändert, mittlerweile spielt auch das Material eine ganz entscheidende Rolle. Firmen wie Bourquin-Eggli oder die Grunder AG aus Utzigen BE wetteifern um die Gunst der Hornusser.

Fünf Jahre an der Luft

Beat Grunder stellt die meisten Träfs aus dem Holz der Hagebuche her. Er ist begeistert von den Eigenschaften dieses Hartholzes: dicht, zäh, fest und dennoch elastisch. Beste Voraussetzungen, um den starken Schlägen standzuhalten.

Von den einheimischen Gehölzen hat lediglich der Buchsbaum eine grössere Dichte. Auch die Hölzer der Rotbuche, des Feldahorns (Massholder) und des Bergahorns finden in der Träf-Herstellung Verwendung. Bis die Bretter verarbeitet werden können, müssen sie bis zu fünf Jahre luftgetrocknet werden. Künstlich trocknen funktioniere in diesem Fall nicht, erklärt der Schreinermeister.

Vor über 30 Jahren haben Grunder und sein Vater in Utzigen mit der Herstellung von Hornusser-Materialien begonnen. Seither sei unglaublich viel geschehen. Rund 800 000 Franken habe er investiert. Die Firma Plüss (Anm. d. Red.: Spezialist für Sondermaschinenbau) entwickelte eigens für die Schreinerei Grunder eine Träf-Presse, die die rechteckigen Hagebuchehölzer mit rund 600 Tonnen presst. Von den ursprünglich zehneinhalb Zentimeter breiten Stücken bleibt nach dem Pressvorgang so noch etwa die Hälfte übrig.

Geheimrezept

Schliesslich kommt das Träf, das zu diesem Zeitpunkt immer noch ein rechteckiger Klotz ist, in einen silbrigen Ofen. Bei hoher Hitze und konstanter Luftfeuchtigkeit werden die Hagebuchenhölzer behandelt. Aber Achtung: Genau wie ein Spitzenkoch verrät auch Beat Grunder die Details zu diesem Rezept nicht. Sie gehören zum Firmengeheimnis.

Nach dem Drehen erhält das Holz seine zylindrische Form. Schliesslich werden die Löcher gebohrt, sodass die Träfs an den Stecken befestigt werden können. In Handarbeit stellen Beat und Sohn Sandro Grunder mit ihren Mitarbeitern pro Jahr 6000 bis 8000 Träfs her.

Auch Schindeln aus Pappelholz, mit denen der Hornuss im Feld abgetan wird, werden in Utzigen produziert. Leicht und unzerbrechlich soll die rund 60 mal 60 Zentimeter grosse und vier Kilogramm schwere Schindel sein.